Podstawowym wymaganiem, które dotyczy procesu odlewania rotacyjnego, jest obrót formy najczęściej wokół dwóch prostopadłych osi, podczas gdy tworzywo w tym czasie jest grzane, topione i następnie chłodzone. Istnieje wiele metod grzania form, a następnie ich chłodzenia, zastosowanych w maszynach do odlewania rotacyjnego. Prowadzą one cały proces w jednej bądź dwóch komorach.

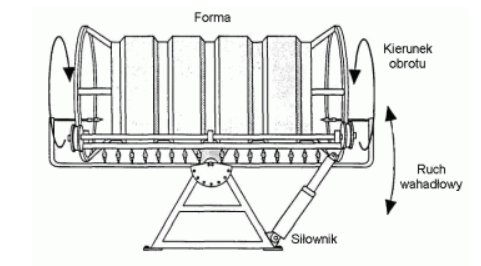

Maszyna kołyska

Jednym z najwcześniejszych typów maszyn była tzw. "kołyska” (rys. 1). Charakteryzuje się ona tym, że forma obraca się nad otwartym płomieniem ognia, a cała maszyna kołysze się w przód i w tył. Przy takim rozwiązaniu trudna jest jednak kontrola grubości ścianki, więc rozwiązanie to stosowane jest tylko w krajach o niższym poziomie technicznym.

Rysunek 1. Maszyna do odlewania rotacyjnego typu "kołyska"

Maszyny oparte na zasadzie pieca

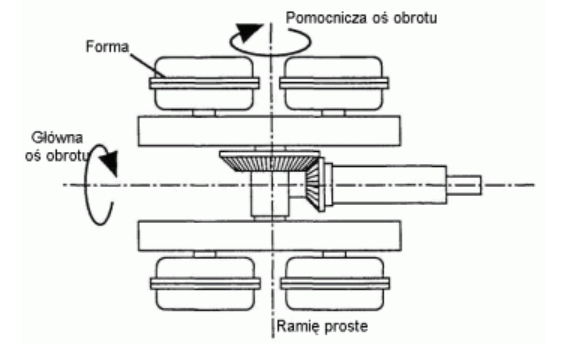

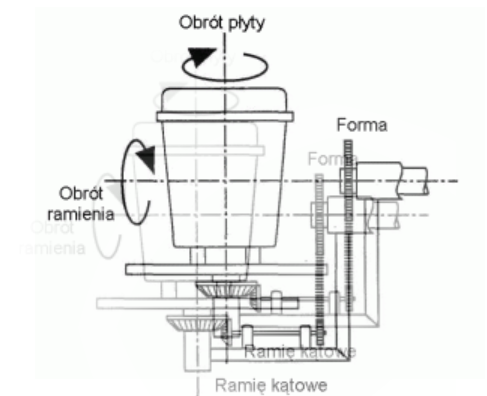

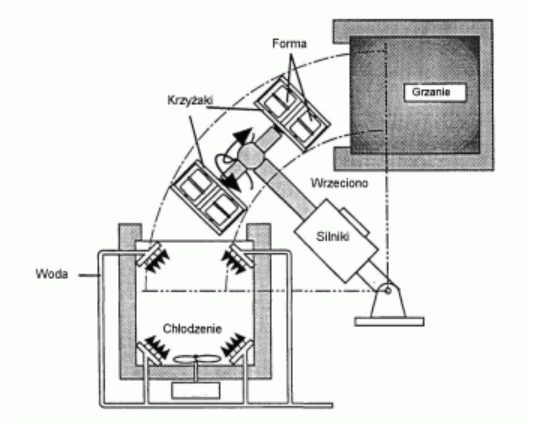

Większość obecnie używanych maszyn do odlewania rotacyjnego stosuje piece powietrzne ogrzewane gazem lub olejem. Różni dostawcy maszyn mają różnorodne rozwiązania pieca, ale ich wspólną cechą jest fakt, że powietrze ogrzewane jest poza komorą pieca, a następnie do niej wtłaczane. Wydajność ogrzewania zależy w dużym stopniu od prędkości przepływu powietrza i jego ścieżki cyrkulacyjnej w piecu. Istnieje wiele typów maszyn opartych na zasadzie pieca z gorącą komorą powietrzną. Dwuosiowy obrót uzyskiwany jest poprzez system przekładni zębatych stożkowych i napędów łańcuchowych pracujących w układzie prostego (rys. 2) lub kątowego (rys. 3) ramienia.

Rysunek 2. Układ kinematyczny maszyn o prostym ramieniu

Rysunek 3. Układ kinematyczny maszyny o ramieniu kątowym

Podział maszyn ze względu na sposób obrotu

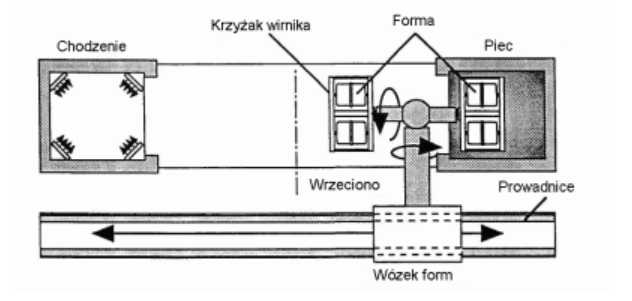

Innym kryterium podziału maszyn do odlewania rotacyjnego może być sposób, w jaki obracająca się forma transportowana jest z pieca do obszaru chłodzenia oraz załadunku i rozładunku. W takiej klasyfikacji wyróżnia się maszyny wahadłowe i karuzelowe.

Maszyny wahadłowe

Tego typu maszyny pracować mogą w układzie liniowym albo w układzie kołowym. W maszynie pracującej w układzie liniowym forma transportowana jest w linii prostej po prowadnicy, co przedstawia rys. 4. Zaletą tego systemu jest fakt, że czas pobytu w piecu, chłodzenia oraz przebywania w obszarze załadowczo-rozładowczym są całkowicie niezależne. Jednocześnie dla każdego z tych etapów procesu może być dobrany optymalny czas. W porównaniu z innymi typami maszyn do odlewania rotacyjnego ten typ maszyny jest także ekonomiczny z punktu widzenia oszczędności powierzchni produkcyjnej. Jednakże posiada on jedną zasadniczą wadę, mianowicie czas cyklu jest dla tych maszyn bardzo długi ze względu na fakt, że w chwili, gdy pracuje jedna sekcja maszyn, dwie pozostałe stoją nieużytecznie. Skutkiem tego maszyny takiego typu mogą być stosowane tylko dla produkcji małoseryjnej.

Rysunek 4. Maszyna wahadłowa - liniowa

Inną odmianą maszyny wahadłowej jest jednoramienna maszyna obrotowa, w której ramię wykonuje wahadłowy ruch obrotowy o kącie 90st. Kiedy ramię znajduje się w pozycji o kącie 0st, forma znajduje się w piecu, przy kącie 45st w obszarze załadowczo-rozładowczym, a przy kącie 90st w komorze chłodzącej. Udoskonaloną wersją liniowej maszyny wahadłowej jest taka, w której piec znajduje się w środku prowadnicy, a po każdej ze stron znajduje się obszar form. Kiedy jeden z nich jest w piecu, drugi znajduje się w obszarze chłodzenia lub załadunku – rozładunku.

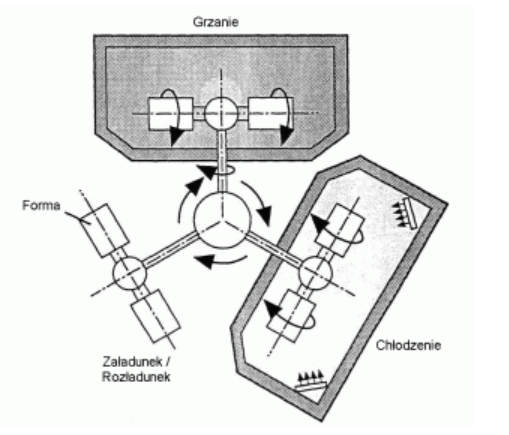

Maszyny karuzelowe

Logicznym ulepszeniem jednoramiennej maszyny obrotowej jest maszyna trójramienna obracająca się o 360st. Wówczas przy kącie 0st mamy strefę załadunku i rozładunku, przy kącie 120st - strefę grzania i przy kącie 240st - strefę chłodzenia. Umożliwia to jednoczesną pracę trzech form, każdej przebywającej w danym momencie w innym etapie procesu odlewania rotacyjnego. Rozwiązanie takie przedstawiono na rys. 5.

Rysunek 5. Maszyna wahadłowa - obrotowa

Zaletą takiego rozwiązania jest to, że gdy cały proces trwa 30 minut, co 10 minut otrzymujemy gotowy wyrób. Ten rodzaj maszyn jest najbardziej popularnym wśród współczesnych producentów, jednak mają one swoją podstawową wadę, a mianowicie ich ramiona są sztywno umocowane ze sobą, w związku z czym muszą obracać się dokładnie o 120st jednocześnie. To z kolei powoduje, że czas grzania i chłodzenia musi zakończyć się w tym samym czasie.

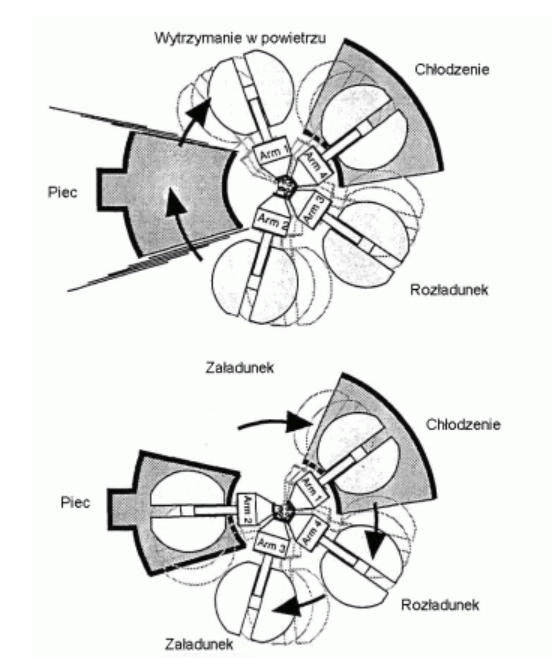

Stosowane są również w przemyśle czteroramienne maszyny karuzelowe. Maszyny te mają jeden piec i dwa obszary chłodzenia. Wynika to z faktu, że czas chłodzenia ma największy wpływ na długość całego cyklu procesu odlewania. Istnieje jednak możliwość, przy specyficznej produkcji, innego podział stref, np. dwie strefy grzania lub dwie strefy załadunku i rozładunku. Można również spotkać pięcioramienne maszyny karuzelowe, które mają określoną ilość stref grzania, chłodzenia oraz załadunku - rozładunku zgodnie z indywidualnymi życzeniami producenta wyrobów.

Rysunek 6. Maszyna karuzelowa – trójramienna

Rysunek 7. Maszyna karuzelowa – czteroramienna

Najlepszym z wynalazków potrzebnych w tej dziedzinie przemysłu są obrotowe urządzenia karuzelowe z niezależnymi ramionami. W rozwiązaniu tym poszczególne ramiona nie są ze sobą sztywno związane, co umożliwia ruch każdego z nich w dowolnym czasie. Pozwala to na różny dobór czasów zarówno grzania, jak i chłodzenia oraz załadunku i rozładunku. Jakkolwiek dobór czasów w poszczególnych strefach jest niezależny od siebie, dlatego trzeba pamiętać o odpowiedniej kolejności w zachodzących etapach procesu odlewania. Przykładową maszynę karuzelową z niezależnymi czteroma ramionami i pięcioma strefami pracy przedstawiono na rys. 8

Rysunek 8. Maszyna karuzelowa z niezależnymi ramionami

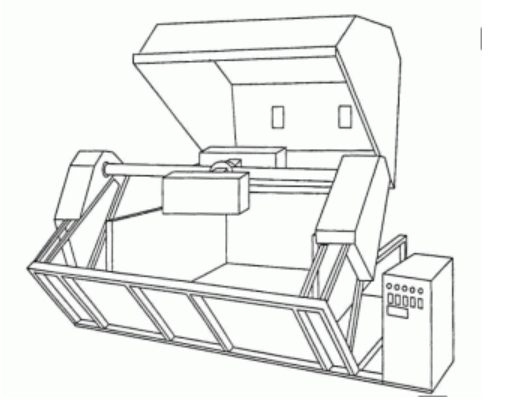

Maszyny chwytakowe

Są to maszyny specjalnego typu, charakteryzujące się tym, że grzanie i chłodzenie odbywa się w jednej komorze. Formy montowane są zazwyczaj w osi poziomej i po napełnieniu ich proszkiem, górną część komory zamyka się, a wtłoczone do niej gorące powietrze grzeje obracającą się formę. Na końcu etapu grzania, zimne powietrze lub strumienie wody kierowane bezpośrednio na formę chłodzą ją z żądaną szybkością. Ten typ maszyny, podobnie jak liniowa maszyna wahadłowa, jest ekonomiczny z punktu widzenia zapotrzebowania na powierzchnię produkcyjną, ale mało ekonomiczny, jeśli chodzi o jej wydajność. Maszynę chwytakową przedstawiono na rysunku 9.

Rysunek 9. Maszyna chwytakowa